Nachweis der Prozessstabilität

In den Leitlinien zur Prozessvalidierung der EU sowie der FDA wird gefordert, dass die Stabilität von Herstellprozessen nachgewiesen werden muss. Wie kann dies erreicht werden?

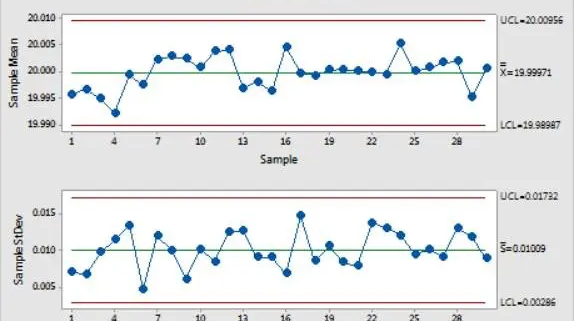

Ein einfacher und zugleich effektiver Weg Ihre Daten hinsichtlich der Prozesstabilität zu untersuchen ist die Darstellung der zu bewertenden Ergebnisse in Control Charts (Qualitätsregelkarten).

Im Gegensatz zu den üblicherweise in Prozessvalidierungen verwendeten Excel-Diagrammen, finden sich im Control Chart keine eingezeichneten Akzeptanzkriterien, sondern statistische Kennzahlen, die den Vergleich der aktuellen Produktion mit früheren Produktionen ermöglichen. So können z.B. durch den eingezeichneten Mittelwert der bisherigen Ergebnisse Mittelwertverschiebungen der aktuellen Produktion identifiziert werden (siehe Abb. 1), während die Darstellung von Warn- und Eingreifgrenzen die Bewertung der Streuung der Ergebnisse zulässt (Abb. 2).

Die Warn- und Eingreifgrenzen in Control Charts werden aus dem Mittelwert und der Standardabweichung der Stichprobe berechnet, die mindestens 30 Datenpunkte umfassen sollte.

Hierbei wird zugrunde gelegt, dass bei Vorliegen einer Nomalverteilung 95 % der Werte im Bereich Mittelwert ± 2σ liegen und 99,7 % aller Werte im Bereich Mittelwert ± 3σ liegen (siehe Abb. 3).

Was bedeutet das anschaulich?

Werden 100 Werte in das Control Chart eingetragen, so dürfen bei einem unverändert stabilen Prozess keine Werte außerhalb der Eingreifgrenzen auftreten und nur 5 Werte im Bereich zwischen der Warngrenze und der Eingreifgrenze liegen.

Werden 1000 Werte in das Control Chart eingetragen, so werden bei unveränderter Prozessstabilität nur 3 Werte außerhalb der Eingreifgrenzen liegen.

Was noch wichtig ist:

Eine Festlegung von Eingreifgrenzen basierend auf den Ergebnissen nur weniger Chargen, z.B. dreier Prozessvalidierungschargen, birgt die Gefahr, die „normale“ inter-batch variability, also die Unterschiede zwischen den einzelnen Chargen, zu unterschätzen, so dass die berechneten Eingreifgrenzen gegebenenfalls. zu eng sind. Es macht daher in diesem Fall Sinn klar zu formulieren, dass es sich bei den ermittelten Grenzen um vorläufige Grenzen handelt, die im weiteren Verlauf der Chargenherstellung angepasst werden, sobald weitere Erkenntnisse über die inter-batch-variability gewonnen wurden.

Übrigens: Mit der Verwendung von Control Charts wenden Sie ein statistisches Tool an und kommen damit bereits der Forderung nach statistischen Untersuchungen ihrer Daten nach!

Sollten Sie aus der Herstellung bisheriger Chargen weniger als 30 Datenpunkte haben, ist es sinnvoller eine rein visuelle Bewertung der Prozessstabilität auf Basis von Diagrammen ohne Eingreifgrenzen, dafür aber mit den gemeldeten Akzeptanzkriterien, durchzuführen.

Vita

- 30 Jahre Erfahrung in der pharamzeutischen Industrie

Expertise:

- Geprüfter Sachverständiger für Reinraumtechnik und GMP-Management

- Lead Auditor und Gutachter

Stationen:

- Technischer Leiter

- COO / Gesamt-Herstellungsleiter

- Remidiation-Manager

- Projektleiter Neubau/GMP-Upgrade

- Management-GMP-Beratung

- Fachautor, GMP-Trainer, Mediator

Hinterlasse einen Kommentar

An der Diskussion beteiligen?Hinterlasse uns deinen Kommentar!